Na co zwrócić uwagę przed zakupem komina

System grzewczy i system odprowadzania spalin tworzą razem system i muszą być do siebie idealnie dopasowane, aby zapewnić wydajne i bezpieczne działanie. Przed wyborem odpowiedniego komina lub przewodu kominowego należy zatem wziąć pod uwagę kilka kwestii.

Paliwo

Ważnym kryterium wyboru odpowiedniego systemu odprowadzania spalin jest paliwo używane do ogrzewania. Paliwa, które można wykorzystać do ogrzewania, można rozróżnić w zależności od ich pochodzenia.

Paliwa kopalne powstały miliony lat temu z martwych roślin i zwierząt i składają się głównie z węgla i wodoru. Są one skończonym źródłem energii i podczas spalania uwalniają duże ilości zmagazynowanego CO2. Paliwa kopalne obejmują węgiel, ropę naftową i gaz ziemny.

Z drugiej strony, biomasa jest terminem używanym w odniesieniu do paliw regeneracyjnych, które aktywnie uczestniczą w cyklu węglowym do momentu ich wykorzystania, dlatego też są one również klasyfikowane jako "neutralne pod względem emisji CO2". Dobrze znanymi przedstawicielami biomasy są drewno (kłody, pelety, zrębki), rośliny uprawiane specjalnie do produkcji energii, takie jak kukurydza, zboża i trawa słoniowa, a także wszelkiego rodzaju bioodpady.

W 2021 r. prawie 50% energii cieplnej w Niemczech pochodziło z gazu, a 25% z oleju opałowego. Gaz i olej pokrywają zatem około trzech czwartych wytwarzanego ciepła, podczas gdy udział paliw stałych, takich jak kłody drewna, pelety drzewne lub węgiel, wynosi nieco ponad 6%.

Temperatura spalin

Wybór paliwa ma decydujący wpływ na temperaturę spalin, a tym samym na wstępny wybór odpowiedniego systemu odprowadzania spalin.

Systemy ogrzewania gazowego lub olejowego działają przy znacznie niższych temperaturach spalin niż systemy spalania wykorzystujące paliwa stałe, takie jak drewno lub węgiel. Dotyczy to tym bardziej gazowych/olejowych kotłów kondensacyjnych, które bardzo efektywnie wykorzystują pobieraną energię, co skutkuje jeszcze niższymi temperaturami spalin.

Ceglane kominy lub konwencjonalne kominy wykonane z betonu wymagają wysokiej temperatury spalin na wlocie do komina wynoszącej 180°C - 200°C, aby temperatura nie spadła poniżej punktu rosy aż do otworu komina. W przeciwnym razie w kominie tworzyłby się kondensat i w dłuższej perspektywie istniałoby ryzyko przenikania wilgoci, a nawet osadzania się sadzy w kominie. Dlatego nadają się one tylko do pracy na sucho, tj. do paliw stałych o odpowiednio wysokiej temperaturze spalin.

Kominy Jeremias ze stali nierdzewnej nadają się również do wysokich temperatur spalin, ale dzięki materiałowi niewrażliwemu na wilgoć mogą być równie dobrze stosowane w połączeniu z nowoczesnymi kotłami kondensacyjnymi, w których temperatury spalin ledwo osiągają 80°C, a kondensacja w kominie jest nawet pożądana (praca w trybie wilgotnym lub kondensacyjnym). To samo dotyczy naszych plastikowych systemów odprowadzania spalin.

Szczelność ciśnieniowa

Niskie temperatury spalin nowoczesnych kotłów kondensacyjnych mogą, w pewnych okolicznościach, prowadzić do zahamowania naturalnego ciągu kominowego, ponieważ zimniejsze powietrze unosi się znacznie silniej niż ciepłe spaliny, na przykład z kominków na paliwo stałe.

W celu zapewnienia, że gazy spalinowe są mimo to odprowadzane bez przeszkód na zewnątrz i zagwarantowania bezproblemowego spalania w tym przypadku, większość nowoczesnych kotłów kondensacyjnych posiada zintegrowany wentylator. Wspomaga to efekt kominowy i zapewnia nadciśnienie w przewodzie spalinowym, co sprawia, że konieczne jest stosowanie szczelnych systemów odprowadzania spalin.

Odporność na pożar sadzy

Podczas spalania paliw stałych powstaje sadza, która osadza się w kominie. W przypadku stosowania suchego drewna opałowego, sadza osadzająca się w przewodzie kominowym może być łatwo usunięta przez kominiarza.

Jeśli jednak używane paliwo jest zbyt wilgotne lub nieodpowiednie, wilgotna sadza osadzi się również na wewnętrznej ścianie komina. Na początku nie stanowi to zagrożenia ze względu na zawartość wilgoci, ale zwykle nie można jej całkowicie usunąć za pomocą konwencjonalnego sprzętu do zamiatania. Jeśli następnie stwardnieje wraz ze wzrostem temperatury spalin, staje się wysoce łatwopalnym zagrożeniem. Normalne latające iskry z procesu spalania mogą następnie wywołać pożar sadzy z wysokimi na metr płomieniami przy głowicy komina i temperaturami znacznie przekraczającymi 1000°C w kominie.

Kominy do pracy na sucho z paliwami stałymi muszą być w stanie przetrwać taki pożar sadzy bez uszkodzeń, takich jak pękanie, w przeciwnym razie nie nadawałyby się później do użytku.

Informacje na temat odporności na pożar sadzy zawarte są w klasyfikacji systemu kominowego.

Wszystkie systemy Jeremias, które są zasadniczo zatwierdzone do pracy na sucho, są odporne na pożar sadzy (oznaczone "Gxx") lub niewrażliwe na wilgoć (oznaczone "Oxx"), jeśli są używane w trybie kondensacji.

Z drugiej strony, systemy spalinowe, które nie są odporne na pożar sadzy, takie jak systemy z tworzywa sztucznego, mogą być podłączane tylko w trybie wilgotnym kominków na paliwa płynne lub gazowe.

Nasze odporne na działanie kondensatu systemy SILVER są wyjątkową cechą, ponieważ umożliwiają działanie systemu kondensacyjnego nawet po wystąpieniu pożaru sadzy, tj. są niewrażliwe na wilgoć i jednocześnie odporne na pożar sadzy.

Średnica systemu odprowadzania spalin

Dzisiejsze niższe temperatury spalin zwykle nie byłyby już wystarczające do bezpiecznego odprowadzania spalin na zewnątrz w dotychczas powszechnie stosowanych kominach domowych o dużych rozmiarach, co mogłoby prowadzić do niewystarczającego spalania, wydostawania się spalin do budynku lub groźnego osadzania się sadzy w kominie.

Aby uzyskać pożądany ciąg kominowy, dla współczesnych kominków o niższych temperaturach spalin konieczne są mniejsze średnice kominów. Powinny one zostać określone przez specjalistyczną firmę za pomocą obliczeń przekroju dostosowanych do danego kominka.

Wysokość komina

Wysokość komina ma również znaczący wpływ na zachowanie ciągu kominowego. Zasadniczo, im wyższy komin, tym lepszy wpływ na ciąg kominowy.

Należy przestrzegać odpowiednich minimalnych wymagań dotyczących wysokości komina. Są one regulowane dla kominków olejowych i gazowych w różnych rozporządzeniach dotyczących spalania.

Praca zależna lub niezależna od powietrza w pomieszczeniu

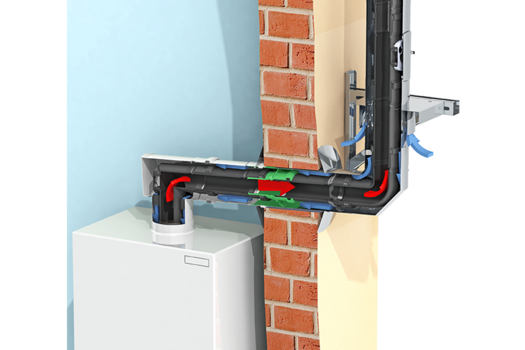

Kominki mogą pobierać powietrze niezbędne do spalania z przestrzeni mieszkalnej (zależne od powietrza w pomieszczeniu) lub z zewnątrz budynku poprzez kanał nawiewny (niezależne od powietrza w pomieszczeniu).

Zaletą pracy niezależnej od powietrza w pomieszczeniu jest to, że można pominąć zwykłe wymagania dotyczące minimalnej ilości powietrza w pomieszczeniu, w którym zainstalowane jest urządzenie, a jednoczesna praca systemu spalania i systemu wentylacji lub systemu odprowadzania spalin jest również możliwa bez żadnych ograniczeń i bez ryzyka.

Świeże powietrze może być dostarczane przez oddzielny system nawiewny lub przez koncentryczny system spalinowy (zwany również kominem LAS), w którym powietrze nawiewane jest do kominka przez pierścieniową szczelinę między rurą spalinową a rurą zewnętrzną.

Odbiór

Podczas instalacji systemu grzewczego, w tym systemu odprowadzania spalin, należy przestrzegać kilku ważnych przepisów. Na przykład, minimalne odległości od elementów palnych są jasno określone i muszą być przestrzegane. Ponadto należy upewnić się, że system odprowadzania spalin pasuje do systemu grzewczego, że żadne gazy spalinowe nie mogą przedostać się do przestrzeni mieszkalnej, że dopływ tlenu jest zagwarantowany, że specyfikacje dotyczące umiejscowienia i wysokości komina są przestrzegane i wiele więcej.

Dlatego zaleca się skonsultowanie się z odpowiedzialnym rejonowym kominiarzem już na etapie planowania. Osoba ta będzie musiała sprawdzić cały system przed jego pierwszym uruchomieniem i może udzielić cennych wskazówek dotyczących instalacji. Sama instalacja powinna zostać przeprowadzona przez wykwalifikowaną specjalistyczną firmę.